啃下“100%合格”硬骨頭!飛鴿鋼球打孔鋼球合格率沖至99%

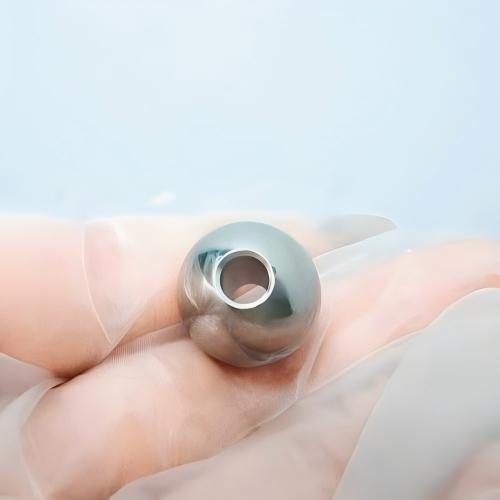

最近,飛鴿鋼球傳來(lái)好消息——面對(duì)客戶“打孔鋼球必須100%合格”的超高要求,經(jīng)過(guò)反復(fù)調(diào)工藝、摳細(xì)節(jié),新開(kāi)發(fā)的打孔鋼球終于把合格率穩(wěn)定在了99%,這在市面上可是少見(jiàn)的突破,客戶當(dāng)場(chǎng)就豎了大拇指。

懂行的都知道,給鋼球打孔可不是簡(jiǎn)單活:球體圓滾滾的,孔要打正、尺寸要精準(zhǔn),對(duì)鋼球本身的材質(zhì)、鉆孔的穩(wěn)定性還有檢測(cè)精度,要求都高得離譜?!?00%合格”這標(biāo)準(zhǔn),業(yè)內(nèi)壓根沒(méi)人能做到。客戶找了好幾家供應(yīng)商都碰壁,最后聽(tīng)說(shuō)飛鴿定制能力強(qiáng),才抱著希望找上門(mén)。

接下這活兒,飛鴿火速拉齊技術(shù)骨干組起攻堅(jiān)隊(duì),從源頭開(kāi)始“找茬”:鋼球坯料先用光譜儀篩,成分差一點(diǎn)都不行,超0.01%就直接淘汰;鉆孔時(shí)反復(fù)調(diào)數(shù)控設(shè)備,把轉(zhuǎn)速和進(jìn)刀速度精準(zhǔn)到0.02mm/s的梯度;最后上三維激光測(cè)量?jī)x,孔徑、孔深有沒(méi)有偏差,實(shí)時(shí)就能測(cè)出來(lái)。

“光鉆孔參數(shù)就調(diào)了12輪,廢樣堆得快到膝蓋了。”攻堅(jiān)隊(duì)負(fù)責(zé)人說(shuō),中間連續(xù)3批產(chǎn)品合格率都卡在92%,大家盯著數(shù)據(jù)曲線熬了好幾個(gè)通宵,最后加了“分段冷卻”工藝,才解決了鉆孔后鋼球變形的問(wèn)題。現(xiàn)在這批鋼球,尺寸誤差控制在±0.03mm內(nèi),孔位偏得還沒(méi)一根頭發(fā)絲粗,完全夠客戶的設(shè)備用。

雖說(shuō)沒(méi)到100%,但99%的穩(wěn)定度,比我們想的還靠譜。”客戶驗(yàn)收時(shí)直言,就沖飛鴿這股不服輸?shù)膭艃?,以后鋼球訂單都認(rèn)準(zhǔn)這兒了,雙方當(dāng)場(chǎng)就敲定了長(zhǎng)期合作。

飛鴿鋼球負(fù)責(zé)人說(shuō),這次突破不光攢下了技術(shù)經(jīng)驗(yàn),更認(rèn)準(zhǔn)了“客戶的需求就是我們的方向”。接下來(lái)還會(huì)接著升級(jí)工藝,不管是啥特殊規(guī)格的鋼球,都要幫客戶啃下那些難啃的硬骨頭。